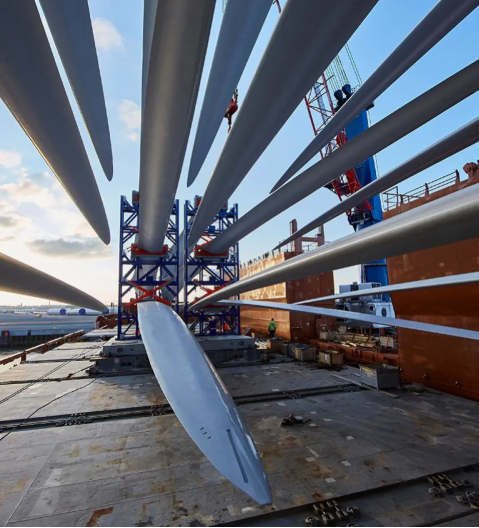

风力被认为是目前可获得的最清洁,最环境友好的能源之一,并且风力涡轮机在这点上已获得越来越多的关注。现代风力涡轮机通常包括塔架、发电机、变速箱、机舱和一个或多个转子叶片。转子叶片使用已知的翼片原理捕获风的动能。转子叶片传送以旋转能形式的动能,以便转动将转子叶片联接至变速箱(或如果未使用变速箱,则直接地联接至发电机)的轴。发电机然后将机械能转换成电能,电能可部署至公用电网。根据3D科学谷的市场观察,GE通过3D打印技术积极布局对自身产业的变革。

更好的风能

通常,风力涡轮包括塔架、安装在塔架上的机舱和联接到机舱的转子。转子大体上包括可旋转的毂和联接到毂并从毂向外延伸的多个转子叶片。每个转子叶片可围绕毂间隔开,以便于旋转转子,使得动能能够被转换成可用的机械能,然后该机械能可被传输到设置在机舱内的发电机,以用于产生电能。

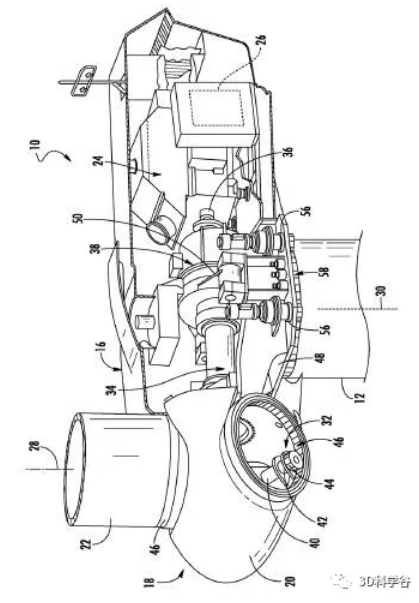

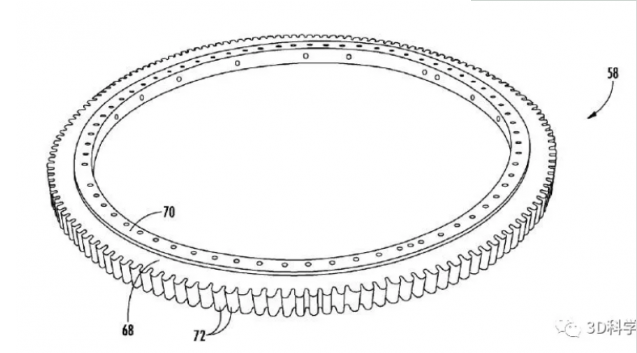

为了使机舱和转子叶片相对于风的方向正确定向,风力涡轮典型地包括一个或多个偏航轴承或变桨轴承。偏航轴承允许机舱旋转,并安装在塔架和机舱之间。变桨轴承允许转子叶片旋转,并安装在可旋转毂和转子叶片之间。

目前,偏航轴承和变桨轴承是回转支承轴承,其包括外座圈和内座圈,在外座圈和内座圈之间有多个滚珠轴承。此外,典型的变桨轴承包括在内座圈上的多个齿轮齿,而典型的偏航轴承包括在外座圈上的多个齿轮齿。因此,一个或多个驱动机构配置成通过接合齿轮齿来驱动轴承。

常规变桨轴承和偏航轴承的内座圈和外座圈经由锻造过程制造,该过程可能是耗时且昂贵的。因此,GE将增材制造技术用于制造风力涡轮的偏航轴承和变桨轴承的改进 。

风力涡轮的偏航轴承透视图© GE专利

根据3D科学谷的市场研究了解,GE经由增材制造过程将涂层材料施加到多个齿轮齿的至少一部分。涂层材料不同于基底材料。增材制造包括冷喷涂、热喷涂、激光熔覆、粘合剂喷射、材料喷射、定向能量沉积、粉末床选区金属熔化等技术种类。涂层材料包括氮化硼、氧化铝、碳化硅、碳化钨、镍基合金或能够提供期望硬度的任何其它材料。

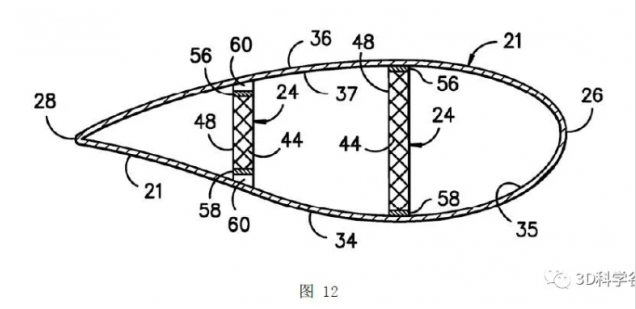

风力涡轮机转子叶片大体包括通常利用模制工艺形成的吸入侧壳和压力侧壳,吸入侧壳和压力侧壳在沿叶片的前缘和后缘的粘合线处粘合在一起。此外,压力壳和吸入壳是相对轻质的,并且具有未构造成承受操作期间施加在转子叶片上的弯矩和其它负载的结构性质(例如,刚度、抗屈曲度和强度)。因此,为了增加转子叶片的刚度、抗屈曲度和强度,通常使用接合壳半部的内部压力侧表面和吸入侧表面的一个或多个结构构件(例如,在其间构造有抗剪腹板的相对的翼梁帽)来增强主体壳。

转子叶片的横截面视图© GE专利

这种结构构件通常由各种材料构成,包括但不限于玻璃纤维层压复合物和/或碳纤维层压复合物。更具体地说,转子叶片的壳大体通过将纤维织物层堆叠在壳模具中而围绕叶片的翼梁帽构建。然后通常将这些层与树脂材料一起灌注。此外,通常使用类似的模制工艺来构造抗剪腹板,且然后将抗剪腹板安装在翼梁帽之间。

随着转子叶片的尺寸继续增加,翼梁帽和抗剪腹板的尺寸也增加并且增加了整个转子叶片的重量。因此,不停在寻找新的和改进的结构构件(如抗剪腹板)及其制造方法成为制造商的追求,而更高性能的结构构件为转子叶片提供所需的强度和刚度,同时还使转子叶片的总重量最小化。

根据3D科学谷的市场研究发现,GE在探索通过3D打印-增材制造、自动纤维沉积的技术以及利用CNC控制和多种自由度来沉积材料制造具有格构结构的轻质转子叶片构件(如抗剪腹板)。这其中由3D打印形成转子叶片构件的内部格构结构包括多个开孔。

让风机变得更高后,更轻则是下一个追求。3D科学谷了解到GE与美国能源部建立合作,研究使用3D打印制造风机叶片。这个为期25个月、耗资670万美元的项目将重点研究如何通过低成本的热塑性材料和3D打印技术制造一套风机叶片的叶尖部分。完成后,GE团队及其合作伙伴——橡树岭国家实验室和美国国家可再生能源实验室将对产品的结构特性进行测试,并将三套叶尖安装到风机上。

对于技术创新的不断追求促使GE一直在寻求改良叶片生产制造的方式,包括将3D打印技术与热成型、自动化和热塑性材料等先进工艺结合起来。

目前,风机叶片大多是由在玻璃纤维和碳纤维中加入环氧树脂或聚酯树脂的复合材料制成的,而使用轻型热塑性复合材料和3D打印的叶片则具有多项优势,包括:

- 轻型叶片可以带动风机转子产生更多动力,提高风机的发电量

- 轻型叶片可以减轻对塔筒和轮轴的负载,减少齿轮箱、传动系统、轴承和基座的磨损,从而降低全生命周期成本

- 热塑性材料更方便进行拆除后的熔化和回收

叶尖部分完成后,GE团队接下来还会将3D打印技术应用于风机叶片的其他部分。20多年前,GE开始在航空发动机中引入轻型复合材料风扇叶片。今天,通过合作伙伴的共同努力,GE正在把更先进的材料技术应用于风机叶片中,以降低风电度电成本,提高性能,并持续推动行业的绿色低碳发展。

来源:中国3D打印网

如有侵权,请及时联系删除!